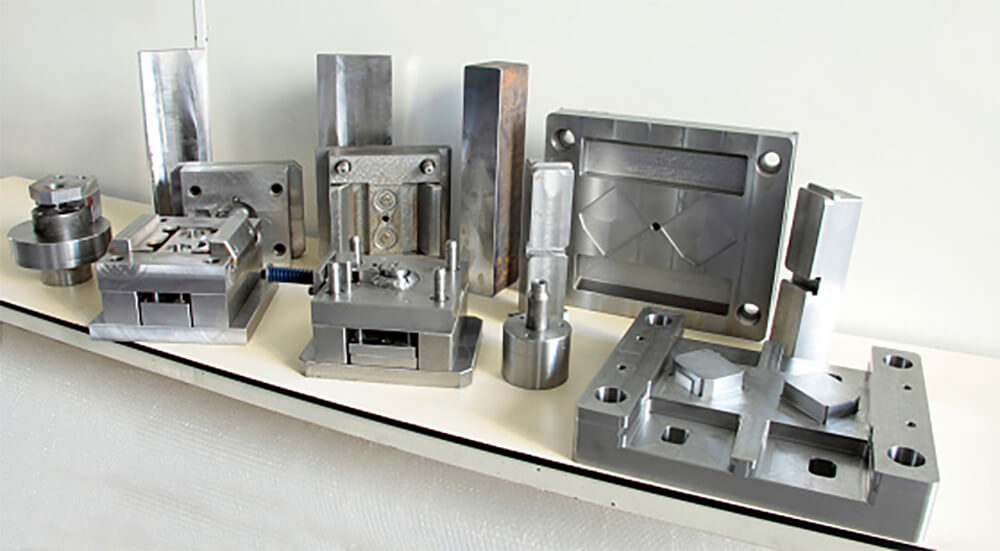

Ngành đúc thép đóng vai trò quan trọng trong nền công nghiệp hiện đại, cung cấp các sản phẩm thiết yếu cho nhiều lĩnh vực khác nhau từ xây dựng đến cơ khí. Trong quy trình đúc thép, việc tạo khuôn là một bước then chốt, quyết định đến chất lượng và độ chính xác của sản phẩm cuối cùng.

Để tạo ra những khuôn đúc đạt tiêu chuẩn, việc lựa chọn và sử dụng đúng các nguyên liệu tạo khuôn là vô cùng quan trọng. Bài viết này sẽ tìm hiểu về những nguyên liệu chính được sử dụng trong quá trình tạo khuôn đúc thép, cũng như vai trò và đặc tính của chúng.

I. Giới thiệu

1. Tầm quan trọng của nguyên liệu tạo khuôn trong ngành đúc thép

Trong ngành công nghiệp đúc thép, việc lựa chọn nguyên liệu tạo khuôn đóng vai trò quyết định đối với chất lượng sản phẩm cuối cùng và hiệu quả của quá trình sản xuất. Nguyên liệu tạo khuôn không chỉ ảnh hưởng đến hình dạng và kích thước của sản phẩm đúc, mà còn tác động trực tiếp đến:

- Độ chính xác của sản phẩm: Nguyên liệu chất lượng cao giúp tạo ra khuôn đúc có độ chính xác cao, đảm bảo sản phẩm đúc đạt được yêu cầu kỹ thuật nghiêm ngặt.

- Tuổi thọ của khuôn: Việc sử dụng nguyên liệu phù hợp có thể kéo dài tuổi thọ của khuôn, giảm chi phí sản xuất và tăng hiệu quả kinh tế.

- Khả năng chịu nhiệt và áp lực: Trong quá trình đúc thép, khuôn phải chịu nhiệt độ cực cao và áp lực lớn. Nguyên liệu tạo khuôn cần có khả năng chịu đựng những điều kiện khắc nghiệt này.

- Chất lượng bề mặt sản phẩm: Nguyên liệu tạo khuôn ảnh hưởng trực tiếp đến chất lượng bề mặt của sản phẩm đúc, quyết định mức độ hoàn thiện và nhu cầu xử lý sau đúc.

- Hiệu quả sản xuất: Lựa chọn nguyên liệu phù hợp có thể tối ưu hóa quy trình sản xuất, giảm thời gian và chi phí, đồng thời tăng năng suất.

2. Tổng quan về các loại nguyên liệu phổ biến

Ngành đúc thép sử dụng nhiều loại nguyên liệu tạo khuôn khác nhau, mỗi loại có đặc tính và ứng dụng riêng. Dưới đây là tổng quan về các nguyên liệu phổ biến nhất:

- Thép công cụ: Được ưa chuộng nhờ độ cứng và độ bền cao, phù hợp cho các ứng dụng đòi hỏi chịu nhiệt và áp lực lớn.

- Hợp kim thép: Bao gồm các loại như Ferro Chrome và Ferro Molybdenum, cung cấp đa dạng tính năng như độ cứng, khả năng chống ăn mòn và độ bền cao.

- Ceramic (gốm): Sử dụng cho các ứng dụng đặc biệt đòi hỏi độ chính xác cao hoặc khả năng chịu nhiệt độ cực cao.

- Cát đúc: Nguyên liệu truyền thống, phổ biến trong đúc thép, có thể tái sử dụng và linh hoạt trong ứng dụng.

- Hợp kim nhôm: Mặc dù không phổ biến trong đúc thép, nhưng được sử dụng cho một số ứng dụng đặc biệt, đặc biệt là cho các chi tiết nhẹ và phức tạp.

Mỗi loại nguyên liệu này đều có ưu điểm và hạn chế riêng, và việc lựa chọn phụ thuộc vào nhiều yếu tố như loại thép được đúc, yêu cầu về sản phẩm cuối cùng, điều kiện sản xuất và chi phí.

II. Các loại nguyên liệu tạo khuôn chính

1. Thép công cụ

Thép công cụ là loại thép đặc biệt được thiết kế để sử dụng trong việc tạo ra các công cụ, khuôn mẫu và các bộ phận chịu mài mòn cao. Nó có hàm lượng carbon và các nguyên tố hợp kim cao, giúp tăng cường độ cứng, độ bền và khả năng chịu nhiệt.

Đặc điểm và ưu điểm

- Độ cứng cao: Duy trì độ cứng ở nhiệt độ cao, giúp khuôn giữ hình dạng chính xác.

- Độ bền vượt trội: Chịu được áp lực và nhiệt độ cao trong quá trình đúc thép.

- Khả năng chống mài mòn tốt: Kéo dài tuổi thọ khuôn, giảm chi phí bảo trì và thay thế.

- Ổn định kích thước: Duy trì độ chính xác qua nhiều chu kỳ đúc.

- Khả năng chịu nhiệt tốt: Phù hợp với nhiệt độ cao của thép nóng chảy.

Ứng dụng trong ngành đúc thép

- Khuôn đúc áp lực cao: Cho các chi tiết yêu cầu độ chính xác và chất lượng bề mặt cao.

- Khuôn đúc liên tục: Sử dụng trong các dây chuyền sản xuất thép liên tục.

- Khuôn đúc chính xác: Dùng cho các sản phẩm đòi hỏi dung sai chặt chẽ.

- Các bộ phận chịu mài mòn trong thiết bị đúc: Như vòi phun, thanh đẩy, v.v.

2. Hợp kim thép

Hợp kim thép là loại thép được bổ sung các nguyên tố kim loại khác để cải thiện các tính chất cơ, lý, hóa của thép. Trong ngành đúc, hợp kim thép thường được sử dụng để tạo ra các khuôn đúc có đặc tính đặc biệt.

Đặc điểm và ưu điểm

- Độ bền cơ học cao: Chống lại biến dạng và nứt vỡ trong quá trình sử dụng.

- Khả năng chịu nhiệt tốt: Duy trì hiệu suất ở nhiệt độ cao.

- Khả năng chống ăn mòn: Đặc biệt quan trọng khi đúc các loại thép đặc biệt.

- Tính linh hoạt: Có thể điều chỉnh thành phần để đáp ứng yêu cầu cụ thể.

- Tuổi thọ cao: Giảm tần suất thay thế khuôn, tiết kiệm chi phí.

Ứng dụng trong ngành đúc thép

- Khuôn đúc cho thép không gỉ và thép chịu nhiệt.

- Khuôn đúc cho các loại thép hợp kim đặc biệt.

- Các bộ phận chịu nhiệt trong lò đúc.

- Khuôn đúc áp lực cho các sản phẩm có yêu cầu cao về độ bền và chống ăn mòn.

3. Ceramic (gốm)

Ceramic là vật liệu vô cơ, phi kim loại được tạo thành bằng cách nung nóng và làm nguội hỗn hợp của các oxit, carbua, nitrua hoặc silica. Trong ngành đúc thép, ceramic được sử dụng cho các ứng dụng đặc biệt đòi hỏi khả năng chịu nhiệt và độ bền hóa học cao.

Đặc điểm và ưu điểm

- Khả năng chịu nhiệt cực cao: Có thể chịu được nhiệt độ lên đến hàng nghìn độ C.

- Độ cứng và độ bền cao: Chống lại mài mòn và biến dạng.

- Ổn định hóa học: Ít phản ứng với kim loại nóng chảy.

- Độ dẫn nhiệt thấp: Giúp kiểm soát quá trình làm nguội của kim loại.

- Độ chính xác cao: Có thể tạo ra các chi tiết với dung sai rất nhỏ.

Ứng dụng trong ngành đúc thép

- Khuôn đúc chính xác: Sử dụng cho các sản phẩm yêu cầu độ chính xác cực cao.

- Đúc các hợp kim đặc biệt: Phù hợp cho việc đúc các loại thép và hợp kim có tính phản ứng cao.

- Lõi khuôn phức tạp: Tạo ra các hình dạng nội bộ phức tạp trong sản phẩm đúc.

- Bộ phận chịu nhiệt trong lò đúc: Như gạch lót lò, nồi rót, v.v.

4. Cát đúc

Cát đúc là hỗn hợp gồm cát silica hoặc cát zircon với các chất kết dính, được sử dụng để tạo ra khuôn đúc và lõi trong quy trình đúc kim loại. Đây là một trong những vật liệu tạo khuôn truyền thống và phổ biến nhất trong ngành đúc.

Đặc điểm và ưu điểm

- Linh hoạt trong tạo hình: Có thể tạo ra các hình dạng phức tạp một cách dễ dàng.

- Chi phí thấp: So với các vật liệu khác, cát đúc có giá thành rẻ hơn.

- Khả năng thoát khí tốt: Giúp giảm thiểu các khuyết tật trong sản phẩm đúc.

- Tái sử dụng được: Sau khi đúc, cát có thể được xử lý và tái sử dụng, giảm thiểu chất thải.

- Thân thiện với môi trường: Đặc biệt khi sử dụng các chất kết dính hữu cơ.

Ứng dụng trong ngành đúc thép

- Đúc các chi tiết lớn và phức tạp: Như khung máy, thân động cơ.

- Sản xuất hàng loạt: Phù hợp cho việc sản xuất số lượng lớn các chi tiết đúc.

- Đúc thử nghiệm và mẫu: Do chi phí thấp và dễ tạo hình.

- Đúc các chi tiết có yêu cầu về khả năng thoát khí cao.

5. Hợp kim nhôm

Hợp kim nhôm là vật liệu được tạo thành bằng cách kết hợp nhôm với các nguyên tố khác như đồng, magiê, mangan, silicon, v.v. để cải thiện các tính chất cơ học và vật lý. Trong ngành đúc, hợp kim nhôm được sử dụng chủ yếu để tạo ra khuôn đúc cho các kim loại có nhiệt độ nóng chảy thấp hơn.

Đặc điểm và ưu điểm

- Nhẹ: Giúp giảm trọng lượng của khuôn, thuận tiện cho việc vận hành.

- Dẫn nhiệt tốt: Giúp kiểm soát quá trình làm nguội của kim loại đúc.

- Chi phí thấp hơn so với một số loại thép công cụ.

- Dễ gia công: Có thể tạo ra các hình dạng phức tạp một cách dễ dàng.

- Chống ăn mòn tốt: Tăng tuổi thọ của khuôn trong môi trường ẩm ướt.

Ứng dụng trong ngành đúc thép

- Khuôn đúc áp lực: Thích hợp cho việc đúc các chi tiết nhôm và hợp kim nhẹ khác.

- Sản xuất các chi tiết phức tạp: Đặc biệt hiệu quả trong việc tạo ra các chi tiết có hình dạng phức tạp và yêu cầu độ chính xác cao.

- Đúc thử nghiệm: Do chi phí thấp và dễ gia công, thường được sử dụng trong giai đoạn phát triển sản phẩm.

- Khuôn đúc cho các kim loại có nhiệt độ nóng chảy thấp: Như kẽm, magiê, v.v.

III. Các yếu tố cần xem xét khi lựa chọn nguyên liệu tạo khuôn và xu hướng mới

1. Yếu tố cần xem xét khi lựa chọn nguyên liệu tạo khuôn

Tính chất của kim loại được đúc

- Nhiệt độ nóng chảy: Nguyên liệu tạo khuôn phải có khả năng chịu được nhiệt độ cao hơn nhiệt độ nóng chảy của kim loại đúc.

- Tính phản ứng hóa học: Cần xem xét khả năng tương tác giữa kim loại nóng chảy và vật liệu khuôn.

- Độ co ngót: Lựa chọn vật liệu khuôn phù hợp để bù trừ cho sự co ngót của kim loại khi đông đặc.

Yêu cầu về chất lượng sản phẩm

- Độ chính xác kích thước: Vật liệu khuôn cần có khả năng duy trì hình dạng và kích thước chính xác.

- Chất lượng bề mặt: Một số ứng dụng đòi hỏi bề mặt sản phẩm đúc phải nhẵn mịn.

- Độ phức tạp của hình dạng: Vật liệu khuôn phải có khả năng tạo ra các hình dạng phức tạp nếu cần.

Khối lượng sản xuất

- Sản xuất hàng loạt: Cần vật liệu khuôn có tuổi thọ cao và chi phí hiệu quả.

- Sản xuất đơn lẻ hoặc số lượng nhỏ: Có thể ưu tiên vật liệu linh hoạt và dễ tạo hình.

Chi phí và hiệu quả kinh tế

- Giá thành nguyên liệu: Cân nhắc giữa chi phí ban đầu và tuổi thọ sử dụng.

- Chi phí bảo trì và thay thế: Xem xét tần suất và chi phí bảo trì khuôn.

- Khả năng tái sử dụng: Một số vật liệu như cát đúc có thể được tái sử dụng, giảm chi phí dài hạn.

Yếu tố môi trường và an toàn

- Tính thân thiện với môi trường: Ưu tiên các vật liệu có thể tái chế hoặc ít tác động đến môi trường.

- An toàn trong quá trình sử dụng: Xem xét các rủi ro về sức khỏe và an toàn liên quan đến việc sử dụng và xử lý vật liệu.

2. Xu hướng mới trong nguyên liệu tạo khuôn

Vật liệu composite

- Kết hợp ưu điểm của nhiều loại vật liệu khác nhau.

- Ví dụ: Khuôn đúc hybrid kết hợp giữa thép và ceramic để tăng độ bền và khả năng chịu nhiệt.

Công nghệ in 3D trong sản xuất khuôn

- Cho phép tạo ra các khuôn đúc phức tạp với độ chính xác cao.

- Giảm thời gian và chi phí sản xuất khuôn, đặc biệt là đối với các mẫu thử nghiệm.

Vật liệu nano

- Sử dụng các hạt nano để cải thiện tính chất của vật liệu khuôn truyền thống.

- Ví dụ: Thêm các hạt nano vào cát đúc để tăng độ bền và khả năng chịu nhiệt.

Vật liệu thân thiện với môi trường

- Phát triển các chất kết dính hữu cơ cho cát đúc, giảm tác động môi trường.

- Tìm kiếm các giải pháp tái chế và tái sử dụng vật liệu khuôn hiệu quả hơn.

Vật liệu thông minh

- Phát triển các vật liệu có khả năng tự điều chỉnh hoặc phản hồi với các điều kiện đúc khác nhau.

- Ví dụ: Khuôn đúc có khả năng tự làm mát hoặc tự sửa chữa các vết nứt nhỏ.

Tối ưu hóa bằng AI và mô phỏng

- Sử dụng trí tuệ nhân tạo và mô phỏng máy tính để tối ưu hóa thiết kế khuôn và lựa chọn vật liệu.

- Giúp dự đoán hiệu suất của khuôn và giảm thiểu lỗi trong quá trình sản xuất.

Nguyên liệu tạo khuôn đóng vai trò quyết định trong quá trình đúc thép. Mỗi loại nguyên liệu đều có những đặc tính và ưu điểm riêng, phù hợp với các yêu cầu khác nhau của sản phẩm đúc. Việc lựa chọn đúng nguyên liệu không chỉ ảnh hưởng đến chất lượng của sản phẩm cuối cùng mà còn tác động đến hiệu quả kinh tế của quá trình sản xuất.

Trong tương lai, với sự phát triển của công nghệ, chúng ta có thể kỳ vọng vào việc xuất hiện thêm nhiều loại nguyên liệu tạo khuôn mới, góp phần nâng cao chất lượng và đa dạng hóa sản phẩm trong ngành đúc thép.